Es gibt ein Material, das wie nur wenige andere unlösbar mit unserer Geschichte verbunden ist. Eine Substanz, die die vergangenen Jahrhunderte der westlichen Zivilisation miterlebte. Die uns mit dem Wasser, den Wäldern, der Geographie und der Orographie unseres Kontinents verbindet. Die kulturelle und technisch-wissenschaftliche Kenntnisse miteinander kombiniert, sowie das Bedürfnis Kunst miteinander zu teilen und den unentbehrlichen Untergrund, auf dem wir schreiben; die Eleganz einer luxuriösen Verpackung mit der nüchternen Anforderung, Gemüse auf dem Markt einzuwickeln oder unsere Einkäufe nach Hause zu tragen; die pragmatische Erfordernis ein Produkt zu etikettieren mit der unnötigen Einladung zu einer Gala-Veranstaltung.

Wir sprechen vom Papier, dessen Geruch uns in die Nase steigt, wenn wir ein neues Buch öffnen, dessen Rascheln das Gehör der Bücherfreunde erfreut, auf dessen haptisches Erlebnis nicht einmal die Fans von E-Books ganz verzichten können. Papier gibt es in den verschiedensten Formen, Stärken und Farben. „Es ist wirklich unglaublich, was man mit Papier alles machen kann“, fasst Marco Bertolo, der Vertriebsleiter der wichtigsten Papierfabrik Europas „Favini“, zusammen.

Eine Papierfabrik zu betreten ist ein bisschen wie in einen Papiertempel einzudringen und gleichzeitig entdeckt man, welche Zutaten das Papier so magisch und vielseitig werden lassen. In der Republik Venedig wurde an diesem Standort bereits seit 1736 Papier hergestellt, während sich die Familie Favini dieser Aufgabe seit 1906 in Rossano Veneto widmet, wo man noch heute das Produktionswerk einer der außergewöhnlichsten, auf dem Markt erhältlichen Papiersorten findet. „Wir sind wie Handwerker des Papiers“, erklärt Bertolo. „Wir stellen ganz besondere Papiersorten her; da wir keine riesigen Maschinen haben, können wir kein Papier in Massenproduktion fertigen. Dafür benötigt man Maschinen, die drei- oder viermal so groß sind wie unsere und doppelt so schnell arbeiten.“

Wie alle Papierfabriken liegt auch Favini direkt neben einem Wasserlauf. Früher benötigte man zur Herstellung von einem Kilo Papier bis zu 80 Liter Wasser. Bis heute ist der europäische Durchschnitt auf 40-45 Liter gesunken, was immer noch eine beachtliche Menge ist. In dieser Hinsicht kann Favini stolz auf eine Rekordleistung sein. „Dank unserer umweltbewussten Einstellung haben wir es geschafft, pro Kilo Papier nur 14 bis 15 Liter Wasser zu verbrauchen.“ Der Wasserlauf durchläuft wie bei deren Erbauung immer noch die Papierfabrik. Doch heute nutzt Favini für die Papierherstellung Leitungswasser und lässt in den Fluss nur sauberes und mikrogefiltertes Wasser ab.

Bevor man das Herzstück der Papierfabrik erreicht – die lange Maschine, deren Walze ein Gemisch aus Wasser und Zellstoff ausrollt – stößt man auf Berge von Papier und Pappe in den lebhaftesten Farben und Pastelltönen, strikt nach Farbtönen sortiert: Dabei handelt es sich um Ausschuss, der wiederverwertet wird, wenn erneut Papier derselben farblichen Nuance hergestellt wird. Zellstoff kann aufgrund seiner Eigenschaften ganz einfach wieder in den Produktionszyklus zurückkehren, da er noch nicht mit Tinte bedruckt wurde. Unverarbeiteter Zellstoff erinnert von seinem Aussehen her an eine Art sehr saugfähigen Karton. Der bei Favini verwendete Zellstoff stammt aus Brasilien, Nordamerika und aus einigen europäischen Ländern. Er kann aus kurzen Fasern bestehen, die sich aufgrund der hohen Farbtreue besonders für den Druck eignet, oder aus langen Fasern, die durch ihre besondere Rissfestigkeit besonders zur Herstellung von Tragetaschen geeignet ist.

Favini (siehe Firmenprofil) nutzt zur Papierherstellung außerdem Abfälle der Lebensmittelproduktion, was dieses Unternehmen von vielen anderen abhebt. Im Außenbereich des Werks findet man Säcke mit Pressrückständen von Zitrusfrüchten, Weintrauben und Oliven, sowie Überreste von Mandeln, Mais, Hülsen von Kaffeebohnen und Bohnen. Außerdem findet man hier das Algenmehl, mit dem sich Favini in den Neunzigerjahren ein weitsichtiges Patent verdiente, als die Adria von der „Algenpest“ heimgesucht wurde und Favini eine Möglichkeit fand, die für die Papierherstellung erforderliche Menge an Zellstoff zu reduzieren (siehe Interview).

Je nachdem, welche Art von Papier hergestellt werden soll, wird der am besten geeignete Zellstoff dafür ausgewählt. Die auf Schienen transportierten Ballen enden in zwei großen Bottichen, die sogenannten Pulper, in denen sie von einer Schraube zerquetscht und mit dem Wasser sowie einigen weiteren chemischen Elementen vermischt werden, um den endgültigen Faserbrei zu erhalten. Dazu gehören zum Beispiel Talk oder Kaolin, zwei Mineralstoffe, die die Hohlräume zwischen den Zellstofffasern füllen und zum Glanz des Papiers beitragen; Calciumcarbonat oder Titandioxid, chemische Substanzen mit denselben Eigenschaften wie die Mineralstoffe; oder auch Bindemittel zur Verbesserung der Bedruckbarkeit sowie Färbe- und Trübungsmittel.

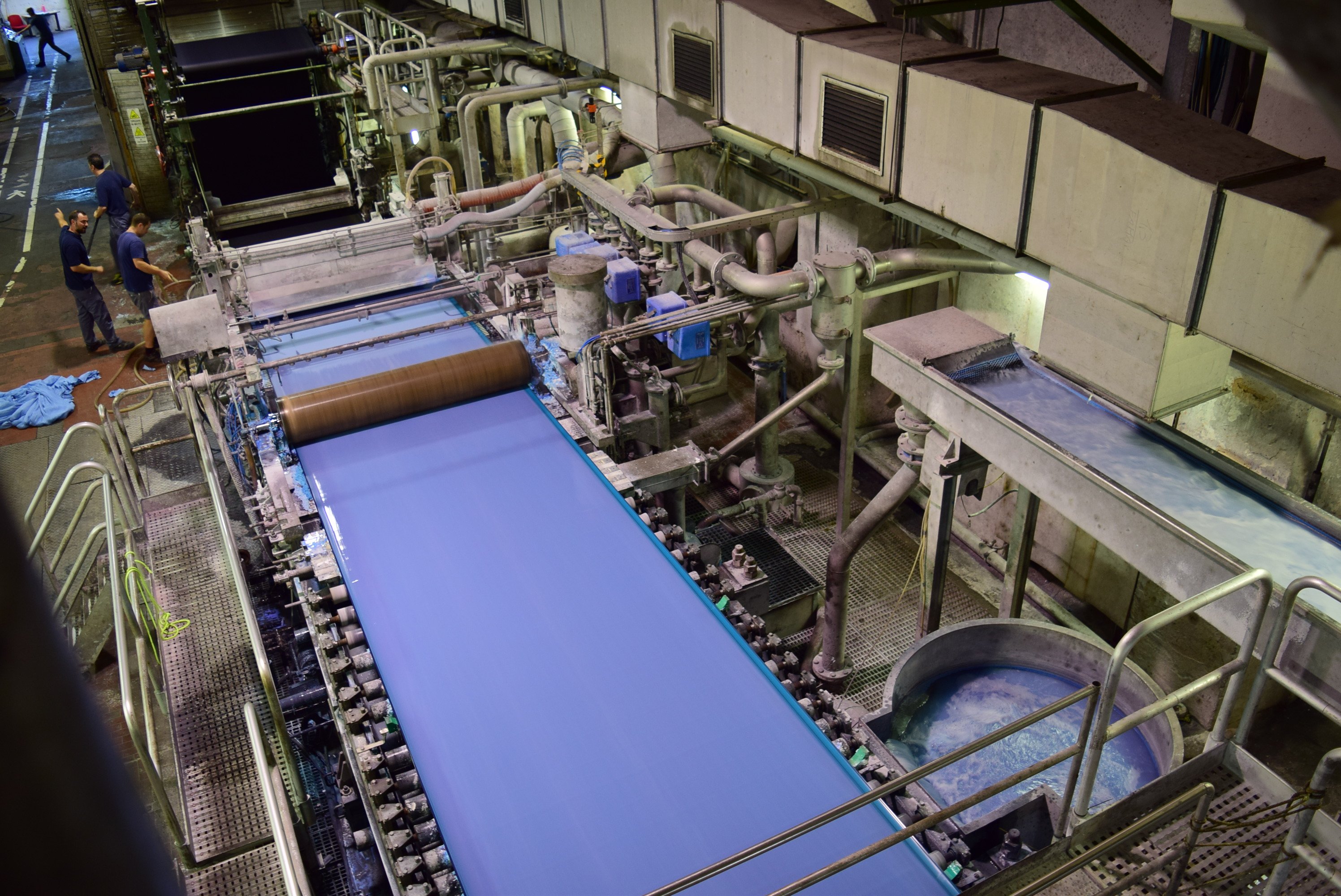

Jetzt folgt der aus ästhetischer (und akustischer) Sicht eindrucksvollste Moment der bisher kurzen Lebenszeit des Papiers. Sobald der Faserbrei fertig gemischt ist, wird er auf der fortlaufend betriebenen Maschine, einer sogenannten Flachbettpresse, verteilt, auf der er auf einer Art Fließband abgesetzt wird. Wenn das Papier eine geringe Grammatur aufweisen soll (80/90 g pro Quadratmeter) wird weniger Material abgesetzt und die Maschine läuft schneller. Wenn hingegen eine höhere Grammatur erreicht werden soll, läuft das Band langsamer, sodass die Fasern mehr Zeit haben anzuhaften. Danach wird das Papier in den Trockenzylindern getrocknet, in denen ihm wie in einem Brennofen alle Feuchtigkeit entzogen wird.

Nachdem das Papier danach auf seine Qualität geprüft wurde, wird es auf riesige farbige Rollen aufgerollt, die dann ihre verschiedenen Wege gehen werden. Um das Papier besonders nobel zu gestalten, kann man es zusätzlich gaufrieren: Dabei wird es auf einen Metallzylinder gepresst, der ein erhabenes Design aufweist, das in das Papier geprägt wird und es dadurch zusätzlich aufwertet. Nachdem das Papier die Gaufriermaschine verlassen hat, wird es von der Schneidemaschine auf das korrekte Format zugeschnitten.

„Leider verläuft nicht immer alles nach Wunsch“, erklärt uns der Vertriebsleiter von Favini weiter. „Manche Produktionen entsprechen nicht den vorgegebenen Qualitätszielen. Dabei kann es vorkommen, dass wir die Mängel zu spät feststellen, wenn die Produktion der Papierrolle oder -palette bereits abgeschlossen ist. Wenn das Papier preislich oder vom Wert her im unteren bis mittleren Bereich liegt, wird es erneut zu Faserbrei verarbeitet bzw. recycelt. Wenn es sich jedoch um hochwertiges Papier handelt und wir durch die Produktionssignale wissen, dass der Mangel nur alle hundert oder zweihundert Meter auftritt, wäre es zu schade, die gesamte Produktion wegzuwerfen.“ Und hier kommen einige Fachkräfte mit besonders scharfen Augen ins Spiel, die sich jedoch davor scheuten, die Fragen unseres Reporters zu beantworten. Mit unglaublicher Schnelligkeit analysieren sie Blatt für Blatt und sortieren jene mit Produktionsfehlern auf, um sie zu entsorgen. Eine wahre Geduldsarbeit, die sie bescheiden mit Liebe und Hingabe ausführen.

Nachdem es diese letzte Qualitätsprüfung bestanden hat, ist das Papier von Favini endlich bereit, ein Teil des Zuhauses und des Lebens seiner Kunden zu werden. Jetzt, da wir wissen, wie viel Arbeit in der Produktion dieses Papiers steckt, werden wir sicher nicht mehr voller Gleichgültigkeit sagen: Das ist doch nur Papier.